如何正确粘贴高温胶贴以确保牢固度?

高温胶贴作为工业领域的关键功能材料,广泛应用于电子元件遮蔽、管道绝缘、设备标识等场景。其粘贴牢固度直接影响产品性能与生产安全。从表面处理到固化验证,每一步操作都需严格遵循工艺规范。以下从清洁处理、裁剪精度、粘贴方法、环境控制、固化处理五大维度,系统阐述确保高温胶贴粘贴牢固的关键技术。

清洁处理:构建粘附力的基础

被粘贴表面的清洁度是影响胶贴粘附力的首要因素。油污、灰尘、氧化层等杂质会形成隔离层,导致胶层与基材无法充分接触。以电子元件遮蔽为例,PCB板表面若残留助焊剂或指纹,会使胶贴的初始粘性下降40%以上。因此,粘贴前需用无水乙醇浸湿干净的无纺布,以圆周运动方式擦拭表面,确保无油污、灰尘等杂质。擦拭后需等待5-10分钟,待乙醇完全挥发后再进行粘贴,避免溶剂残留影响胶层性能。

裁剪精度:毫米级控制的关键

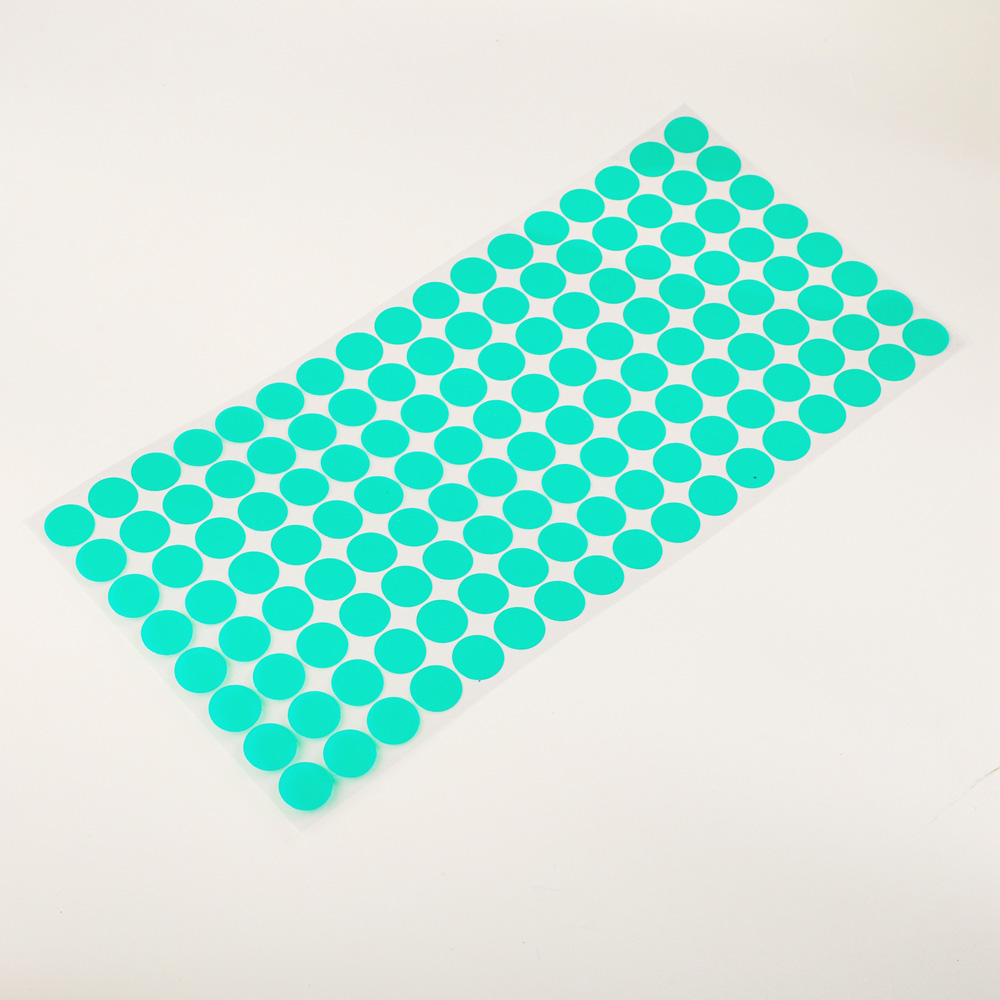

高温胶贴的裁剪精度直接影响其粘贴效果。切口不整齐会导致胶层边缘应力集中,引发翘边或脱落。以曲面密封为例,若胶贴宽度误差超过±0.1mm,在高温膨胀时易因应力不均导致密封失效。因此,裁剪时需使用锋利的美工刀或激光切割设备,沿直尺或模板边缘切割,确保切口整齐。对于异形胶贴(如圆形、椭圆形),需采用数控切割机,通过编程控制切割路径,将尺寸误差控制在±0.05mm以内。

粘贴方法:从手工到自动化的升级

传统手工粘贴易因用力不均导致胶贴倾斜或气泡产生。例如,在3C电子行业,手机中框遮蔽工序中,手工粘贴胶贴的气泡率高达15%,而采用自动化粘贴设备后,气泡率降至1%以下。自动化粘贴设备通过机械臂精准控制粘贴力度(通常为2-5N)和速度(10-30mm/s),并配备视觉检测系统,实时监测粘贴位置与气泡情况,确保胶贴与基材充分接触。

环境控制:温度与湿度的平衡术

环境温度与湿度对高温胶贴的粘贴效果影响显著。低温会导致胶层变脆,粘性下降;高温会加速胶层固化,缩短操作时间;高湿度会引发胶层吸湿,降低粘附力。以硅橡胶胶贴为例,其最佳粘贴温度为20-30℃,湿度为40%-60%。在北方冬季,需通过加热设备将环境温度提升至15℃以上;在南方梅雨季节,需通过除湿机将湿度控制在60%以下。

对于特殊环境(如低温车间),可采用预热处理提升胶贴初始粘性。将胶贴放置在40-50℃环境中5-10分钟,可使其表面温度升至15-25℃,粘性提升30%以上。

固化处理:从经验判断到数据驱动的跨越

高温胶贴的固化过程是其性能形成的关键阶段。固化不足会导致胶层强度不足,固化过度则可能引发脆化。以聚酰亚胺胶贴为例,其室温固化时间需24小时以上,而加热固化(120℃/1小时)可显著提升胶层强度。全瑞达通过引入智能固化监控系统,实时监测胶贴表面的硬度变化(通过肖氏硬度计),当硬度达到60±5HS时,自动提示固化完成,避免了因固化时间控制不当导致的粘贴失效。

高温胶贴的粘贴牢固度是材料性能、裁剪精度、粘贴工艺、环境控制与固化处理共同作用的结果。

微信二维码

微信二维码